电气驱动技术变革

在德国美因茨的肖特总部,一个专家团队两年来一直致力于为玻璃行业开创可持续发展的未来。他们的主要任务是玻璃熔化工艺的电气化。“PROSPECT” 和 “PLANET1” 这两个开发项目试图为使用绿色电力奠定基础。

文章概览:肖特致力于玻璃熔化过程的电气化,以减少二氧化碳排放并提高玻璃行业的可持续性。

- 由德国联邦环境部资助的 PROSPECT 和 PLANET1 项目寻求利用绿色电力为能源密集型的玻璃熔炼供能。

- Both projects这两个项目都研究了如何在转型过程中保持玻璃质量。

- 重点的玻璃类型包括中硼硅玻璃和铝硅酸盐玻璃,分别用于医药包装和保护智能手机。

早晨七点不到,太阳从美因茨的上空缓缓升起。紧邻着肖特集团办公大楼的主厂房区域早已热闹起来。工人们正排着队通过闸机,进入厂房。

迈克尔·哈恩(Michael Hahn)骑着山地自行车穿过停车场,来到主入口处,亮绿色的自行车夹克在人群中格外显眼。他说,"太棒了,"他从卡式脚踏板上松开自行车鞋。“对我来说,骑车上班开启一天的工作真是棒极了。”

哈恩(Hahn) 1994 年入职肖特至今(期间曾有短暂离职),家住美因茨郊外约 30 公里处。每天清晨5:30,闹钟准时把他唤醒,用不了 30 分钟他就骑上自行车出发上班了。

“我起床后动作很快: 刷个牙、穿上衣服,然后就可以出发了”,这位热情满满的业余运动员解释道,“骑自行车完美的平衡了我的充满挑战的工作,同时也能为下一次比赛做准备。此外,低碳出行很环保,这是我十分关注的领域。” 现年 55 岁的他作为肖特热处理技术开发主管,正在推动技术性变革。

然而,与自行车运动不同,推动技术变革好比是一项团队运动。它的动力来源是电力,而不是肌肉力量。

“我们的玻璃行业正面临挑战”

每天到办公楼后,迈克尔(Michael)换上深蓝色长袖衬衫、牛仔裤和安全鞋。然后给自己泡上一杯咖啡,开始一天的工作。虽然上班通勤路程很长,他仍是每天最早到办公室的人之一。

“坦白说,我不介意。我很享受每天以属于自己的时间开始一天的工作,”迈克尔(Michael)站在办公室的小厨房里说。他停顿了一下,给咖啡机加满水,然后继续说道,“我的日常工作主要由其他同事决定,所以我每天上午都会抽时间做自己的事情。这有益于我反思一些问题。”

近年来的确有许多话题值得思考,尤其是玻璃行业是德国能源最密集的行业之一,这着实让迈克尔(Michael)感到棘手。

以 2020 年为例,德国玻璃行业排放了约 390 万吨二氧化碳。在天然气加热的玻璃熔化罐中,玻璃原料的熔化温度高达 1700 摄氏度。熔化过程的能源消耗占比最大

迈克尔(Michael)说:“在气候危机不断加剧的大背景下,我们玻璃行业面临着迅速实现转型的挑战。”为此,迈克尔的团队一直在研发新的玻璃熔化工艺以实现药用玻璃和其他特种玻璃的低碳生产。两个大型研究项目已于 2021 年底启动。

迈克尔(Michael)的目标是 “开发更优化的玻璃熔化炉,既能在很大程度上进行电加热,又能满足特种玻璃的高标准质量要求。”对于整个行业来说,这项工作具有开创性意义。他和团队的伙伴每天都在为完成这项艰巨的任务而努力奋斗。

这两个研发项目名为“PROSPECT” 和 “PLANET1”,总研发费用约为 1060 万欧元,旨在实现玻璃熔化过程的电气化。对此,德国联邦环境部(BMU)十分重视。因此,作为德国联邦环境部(BMU)资助项目 “工业领域脱碳”倡议的一部分,该环境部为这两个项目提供了约 450 万欧元的资助。该项目旨在通过使用创新技术,减少能源密集型工业生产过程中的温室气体排放。

PROSPECT项目试点:

在制药领域,肖特生产的安瓿、注射剂瓶和注射器专用特种玻璃必须达到最高质量标准。在过去,这意味着熔化罐不能使用全电加热。然而这种情况即将被改变。

作为 “PROSPECT” 试行项目的后续项目,约 4000 万欧元的投资将用于建造和部署一座用于药用玻璃低碳生产的全电试验炉。为此,肖特于 2023 年 10 月从德国联邦经济和技术部获得了约 1480 万欧元的拨款。该工厂主要由绿色电力驱动,与现有技术相比,可减少约 80% 的温室气体排放。

PLANET1:

由于含碱量高于 10%,铝硅玻璃具有出色的物理韧性。因此,这种材料被广泛应用于技术领域,例如智能手机的盖板玻璃。这款玻璃在生产过程中会排放大量二氧化碳,为了在将来能减少碳排放,肖特自 2022 年 1 月起开始研究建立低碳生产铝硅玻璃的试点工厂。作为总投资额约 744 万欧元的 PLANET1 项目的一部分,该研究旨在将玻璃熔化工艺由依赖天然气驱动转变为主要依靠绿色电力驱动。通过这项技术更新,最多可减少 60% 的二氧化碳排放量。

技术中心位于办公楼不远处的一个厂房内。肖特的专家团队在一处兼具实验和生产的设施内建造了一个功能齐全的熔化罐。只不过它比真正的熔化罐要小100倍。

迈克尔(Michael)解释说:“这里我们谈论的是一种缩小版系统。”然而,尺寸并不会影响熔化罐的功能。迈克尔(Michael)又说:“我们可以全天候运行这个工厂,这里基本就是项目的核心。通过特殊设置,让工厂持续运行,在小范围内了解电气化会对玻璃熔化的各个阶段产生何种影响,对各款玻璃的质量会产生何种影响。”

坚守玻璃产品的质量

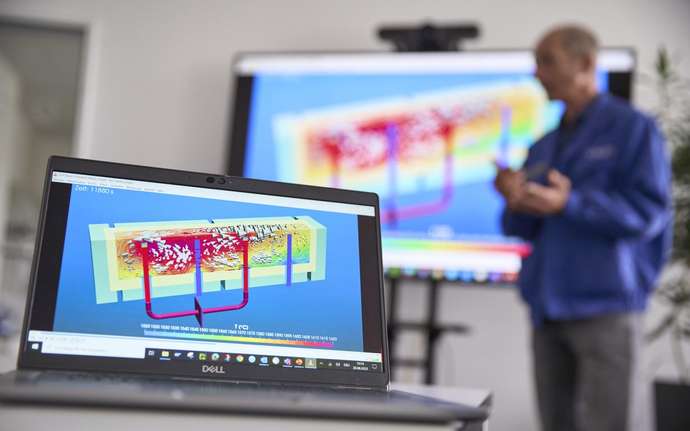

为了减少使用化石能源,根据相关实验,熔体中会有几十个由耐高温金属制成的电极。这些电极通过导电玻璃材料发出电流,释放热量。期间的过程控制极具挑战。例如,将燃料从天然气改为氢气对工艺流程几乎没有任何影响。另一方面,安装电极和提供更多能源对熔化过程带来极大干预。迈克尔(Michael)说:“你可以把它想象成一张天气图,上面描绘了低压区和高压区的实时情况。电极被加热的数量不同或加热的程度不同都会导致不同地方的温度不同,伴随着剧烈的漩涡流动。”

机遇与风险并存,试验工厂被密切关注。最好的结果是电气化将带来新的可能,帮助熔化罐达到更高的温度和更好的效果。最糟糕的结果是玻璃的质量会受到影响,当然必须避免此类情况发生。

那么在所谓的 “实验室熔炉”内,试验是如何及进行的呢?首先,一个小梯子接入熔炉,梯子通向一个大约一米五高的长廊。在那里用铲子将玻璃配合料——由多达 20 种成分组成的原料混合物装入熔炉。原料在罐内熔化并达到所需温度后,工作人员将在熔炉前端取样。

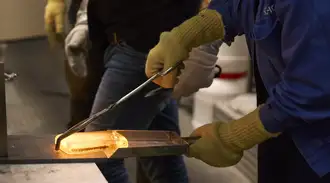

站在熔炉前端的是斯特凡•鲍尔(Stefan Bauer),他是调试试验熔炉的技术中心负责人。当玻璃的温度达到1700 摄氏度,在他的操控下,玻璃像液体蜂蜜一样从熔炉中流出,进入一个长方形模具,然后他会用一把特殊的剪刀剪断高温下软化变红的带状玻璃。

每一步都堪称完美。对斯特凡(Stefan)来说,取样早已是日常工作的一部分。接下来,另一名工作人员将变红的玻璃模块拿到位于几米外的退火炉,让模具在无压力状态下冷却。斯特凡 (Stefan) 解释说:“如果我们让玻璃样品在空气中自然冷却,冷却速度会非常快,玻璃会因应力过大而碎裂。”他又补充:“这个过程一结束,我们就会根据工艺设置对玻璃进行测试。”也就是“寻找缺陷,测试玻璃的物理和化学特性,并检查如何对其进一步加工。”

收集到的测试结果和汲取的经验将被整合并大范围应用于实物熔化罐的设计。毫无疑问,整个过程是一场旷日持久的马拉松。这要求相关工作人员具备相当的毅力,而迈克尔(Michael)绝对是这个岗位的不二人选。作为一名曾经参加过铁人三项的运动员,他深刻体会过咬紧牙关、坚持到底实现目标的意义。

同等对待每一块玻璃

继续向前就来到了电化学实验室。拉尔夫•迪特尔•维尔纳(Ralf-Dieter Werner)和蒂尔•内登巴赫(Til Neidenbach)在这里进测试,预测电极和液态玻璃在早期的相互作用。这也是上述两个电气化项目的基础。

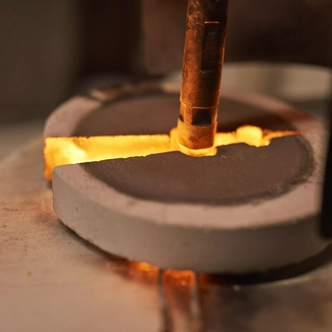

蒂尔 (Til)说:“由于温度很高,材料的选择余地很小。我们得根据自身条件进行测量。第一批小型熔化试验在微型设备或 ‘坩埚 ’中进行。”在此过程中要特别关注的是插入“坩埚”加热的电极在与热玻璃接触时的表现。然后,专家们会研究不同温度或电流强度对电极材料的影响。

拉尔夫•迪特尔(Ralf-Dieter)把深色防护镜推到额头,解释说:“如果某一种材料在极高的温度下适用于某种玻璃,这并不意味着这种材料在极高温下也适用于其他玻璃。我们的玻璃产品琳琅满目,因此必须分别对每种玻璃进行测试。”这也解释了为什么试点工厂开启实验前,必须获得实验室的许可。另一方面,这也充分表明实验室工作的重要性:在未来,项目中大型工厂的规划设计将主要基于两方面:工程知识和实验室的测量结果。

迈克尔(Michael)说:“各个步骤环环相扣,缺一不可。大家在工作中齐心协力、平等相待。凭借这些宝贵的品质,我们的团队表现出色,取得了非凡成就。”迈克尔(Michael)说,当不呆在办公室或不用开会时,他通常都前往工作现场。他说:“只有实地了解现场发生的事情,才能监督研发工作。我乐意随时伸出援手。”

2021 年底,肖特将其生产用电转换为 100% 的绿色电力,将公司在全球的二氧化碳排放量减少 60%,实现了气候中和道路上的第一个重要里程碑。电力是仅次于天然气的最大能源。但绿色电力从何而来?集团采用了两种获取绿色电力的方法: 一方面,依靠贴有社会认可的环境标签的原产地证书(能源属性证书,EAC)。另一方面,肖特与绿电供应商签订再生能源购电协议 (PPA),通过与太阳能和风能园区运营商签订直接供电合同和长期购电协议,以固定价格购买电力。目前共有六份此类合同。需要提及的是目前的电力供应仍需通过工厂所在地,尚未建立从某个生产商直接供应美因茨的专供线路。

团队合作也是实验室熔炉项目的重中之重。熔炼大师冈瑟•保卢斯(Gunther Paulus)说:“我们采用的是非连续性工艺流程。在大熔炉中,几乎所有的流程都是自动的,而我们的工作都靠手工完成。”

我们每天都要进行熔化试验,执行每个步骤,以便对材料研发过程中首次形成的新玻璃成分进行评估并记录其特点。中心区域是两个相同的大型天然气熔炉,可将小烧杯中的材料加热到 1680 摄氏度。冈瑟(Gunther)身着防火外套,戴着防火头盔和防火手套,使用特大号钳子将它们从炉子上取下,然后将熔化的玻璃倒入一个浅容器中。

“这些熔炉是使用化石燃料而非电力加热的。但熔化实验室也离不开电气化,为了评估玻璃的最终特性,要把熔化的原材料从‘燃气炉 ’转移到电加热炉,并在那里进行 ‘二次熔化循环’,”迈克尔(Michael)观察完实验后解释说,“燃气炉和电加热炉的工作时间可变,从而探索出最佳熔化时间。目前,正在对燃气炉进行改造: 已实现从高能耗的气体/空气燃烧转换为节能的气体/氧气燃烧。在不久的将来,熔炉还可以选择使用天然气和/或氢气加热。”

尽可能多地使用电力

面对未来,我们何去何从?玻璃行业的未来会是怎样?迈克尔(Michael)很清楚,也许唯一的解决方案并不存在。但他绝不会放慢前进的脚步,继续推进肖特的这两个项目。迈克尔(Michael)说:“我们必须找到一个折衷方案:尽可能实现电气化,对于一些还无法实现电气化的工艺,则用氢气来跟进。

同时,迈克尔(Michael)强调凡事谋而后动,思而后定。他说:“我们能够在这方面先行一步,堪称完美。但是,切忌操之过急、闭门造车,这将造成产品价格失去市场竞争力,得不偿失。”

“目前 PROSPECT 试点项目已于 10 月份完成,试点工厂投资项目的拨款申请也已获得批准。在我们的支持下,位于德国巴伐利亚州米特尔泰希(Mitterteich)的工厂希望在 2025 年之前建设一个完全使用绿色电力加热的药用玻璃生产试验罐”,迈克尔(Michael)宣布,“我们打算用一到两年时间对这一世界上首个绿色电力加热罐进行广泛测试,然后将其投入生产。下一步将逐步更换公司现有的药用玻璃生产设备。之后,众多微晶玻璃和中硼硅玻璃工厂也将逐步跟进。PLANET 试点项目为尽可能实现铝硅玻璃熔化罐的电气化奠定了基础。然而,我们的改造计划必须基于熔化罐维修计划,逐步完成熔化罐的更新迭代,且需要一定的持久力。2030 年实现完全碳中和的目标任重而道远。碳补偿项目对于实现这一目标仍然不可缺少,尽管随着改造计划的深入实施,补偿项目将稳步减少。我们依然期待迎接这一挑战,因为这项激动人心的工作是应对气候变化的基本任务。”回家休息前,迈克尔(Michael)还有 30 公里骑行路程。“我现在迫不及待地想用力蹬车,用尽所有力气。”不过,与熔化罐不同,骑自行车不需要电力,是纯体力活。